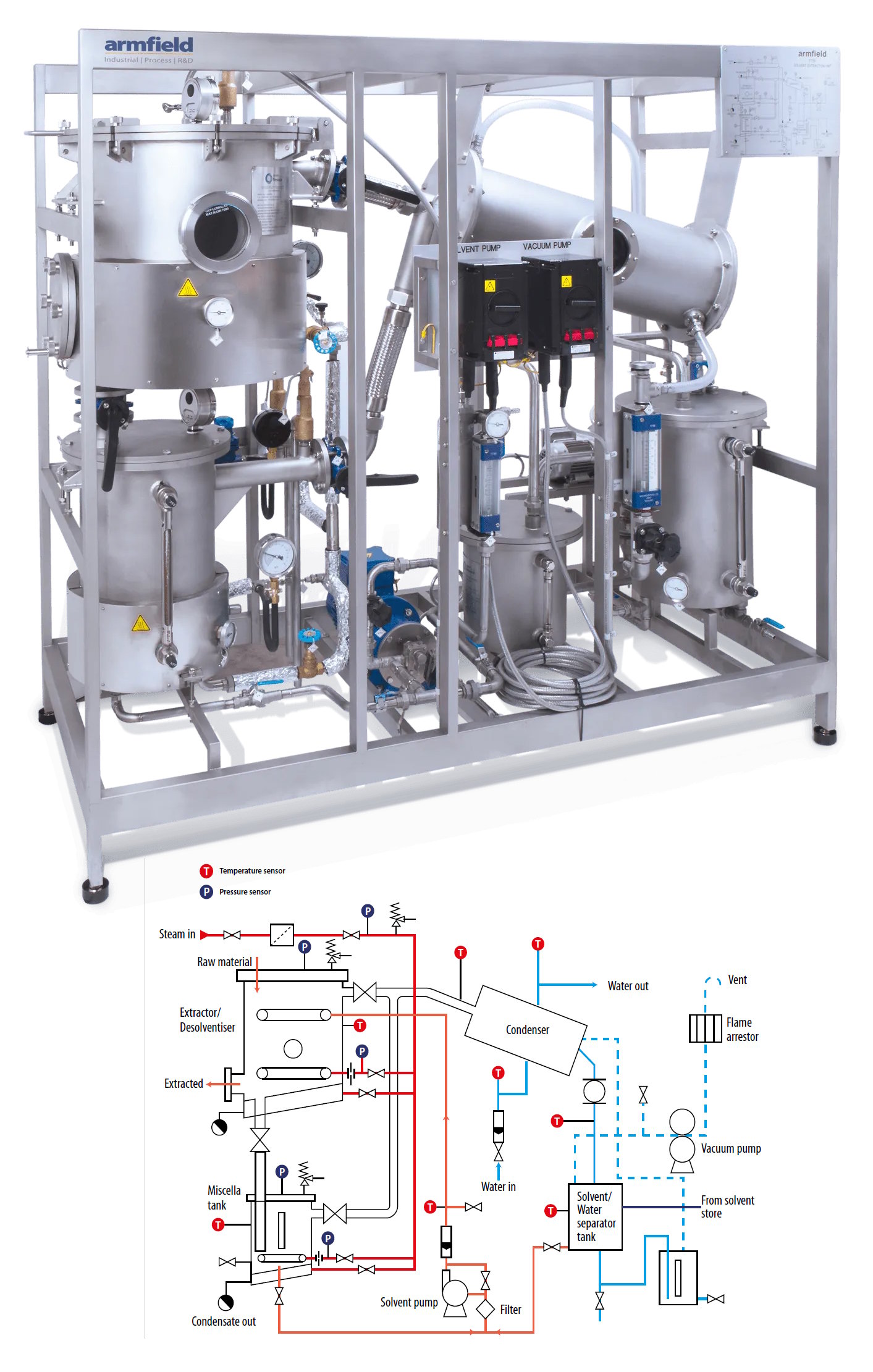

Unidad autoportante de proceso por lotes, capaz de llevar a cabo una variedad de extracciones sólido/líquido.

Unidad autoportante de proceso por lotes, capaz de llevar a cabo una variedad de extracciones sólido/líquido.

- Especialmente adecuada para extraer aceites comestibles de semillas oleaginosas y para eliminar el disolvente, tanto de los sólidos extraídos como de la miscela

- Sistema totalmente autónomo

- Un solo recipiente se encarga sucesivamente de la extracción y luego eliminación de disolventes

- Condensador del flujo superior

- Tanque de recuperación de disolvente/agua

- Todos los materiales son ignífugos

- Operación de una versión a pequeña escala de procesos industriales

- Puede efectuar una gran variedad de operaciones de extracción sólido/líquido

- Permite procesar lotes tanpequeños como 25 kg

- Todo el sistema de reciclado deja una cantidad muy baja de desechos

Descripción

- Todos los recipientes, tuberías, válvulas y accesorios en contacto con los materiales de proceso están construidos con acero inoxidable, al igual que la estructura de bastidor

- El extractor/dessolventizador cilíndrico con una tapa abatible para cargar el material de extracción, tiene una base ligeramente inclinada hacia un puerto que permite descargar la harina extraída y desolventizada.

- La materia prima se mantiene encima de la base con una placa perforada cubierta con una malla de tejido fino para que el solvente pueda drenar hacia el tanque de miscela a la vez que se retienen los sólidos

- La base del recipiente tiene una camisa para calentamiento indirecto con vapor

- El vapor también se inyecta directamente, con un caudal regulable. a través de un tubo de distribución ubicado sobre la malla

- Un tubo de distribución similar ubicado cerca de la parte superior del recipiente permite rociar el solvente de manera uniforme sobre el la torta de materia prima

- El tanque de miscela, ubicado directamente debajo del extractor para recolectar el líquido que se drena, también es un recipiente cilíndrico con una camisa calefactrora por vapor

- Este recipiente incluye una tubería de distribución de vapor directo a través de la cual se puede introducir el vapor con un caudal ajustable

- El vapor de los recipientes, producido en el proceso de desolventización, se dirige mediante conductos al condensador de disolvente, que es una unidad de haz de tubos inclinada por donde circula el agua.

- El condensado (normalmente una mezcla de disolvente y agua) se drena hacia el tanque separador de agua y disolvente, lo que permite una separación completa del disolvente y el agua mediante un proceso de gravedad. (Nota: en este tanque solo se pueden separar eficazmente el hexano o los disolventes con una gravedad específica similar).

- El disolvente recuperado de este recipiente puede luego recircularse mediante la bomba de disolvente a una velocidad regulada a través de un medidor de caudal de área variable (rotámetro).

- El exceso de agua se desborda hacia un tanque de aguas residuales desde donde se puede desechar al finalizar el proceso.

- El funcionamiento a presiones reducidas del sistema se logra mediante una bomba de vacío de tipo diafragma de PTFE. La salida de esta bomba se canaliza a través de un parallamas hacia un punto de ventilación adecuado

- Cada recipiente está equipado con mirillas para que se puedan observar y controlar los procesos.

- Se incluyen manómetros y medidores de temperatura en los puntos pertinentes, así como válvulas de muestreo y drenaje

- El hexano es el disolvente más utilizado en el proceso de extracción y, debido a la naturaleza inflamable de este producto, se ha reducido al mínimo el uso de equipos eléctricos.

- Cuando se debe utilizar equipo eléctrico, se especifica que se ajusta a las normas de seguridad correspondientes.

- Los recipientes de procesamiento principales se han diseñado y fabricado de acuerdo con el código de buenas prácticas de manufactura para recipientes a presión soldados.

MODOS DE OPERACION

Extracción mediante recirculación de miscela

Esto implica el cebar el tanque de miscela con disolvente limpio, luego bombear el disolvente al extractor donde se produce la percolación a través del lecho de material y se drena de nuevo al tanque en forma de miscela para su recirculación.

Extracción por lavado con disolvente limpio

A medida que se forma la miscela, el vapor admitido a la base del tanque de miscela hace que el disolvente se evapore. El vapor es condensado en el condensador de disolvente y vuelve al tanque de separación, desde donde es bombeado de nuevo al extractor.

Eliminación del disolvente del material después de la extracción

Cuando la extracción está completa, es necesario eliminar la acumulación estática de disolvente que queda en el material, y esto se hace con una combinación de vapor directo e indirecto y vacío. El disolvente se vaporiza y es condensado junto con el vapor directo, y la mezcla de condensado de disolvente y agua es separada y almacenada en el tanque de separación de agua/disolvente. Cuando el material queda libre de disolvente, es descargado a través de la puerta situada en la base del extractor.

Eliminación del disolvente de la miscela

La miscela es una mezcla de disolvente y aceite proveniente del material de extracción, que se acumula en el tanque de miscela durante el proceso. El disolvente y el aceite son separados con un método similar al usado para la eliminación de disolvente del material, usando una combinación de vapor directo e indirecto y vacío.

Para producir un aceite libre de disolventes, se necesita un mayor nivel de vacío que para la eliminación del disolvente del material.

Para cada modo de operación, es posible ajustar muchos parámetros de operación tales como temperatura de proceso, temperatura del disolvente, caudal de disolvente, caudal de vapor directo y presión del sistema, lo que permite un alto nivel de experimentación.

-

Pedir Cotización

Peso Bruto: 880 kg